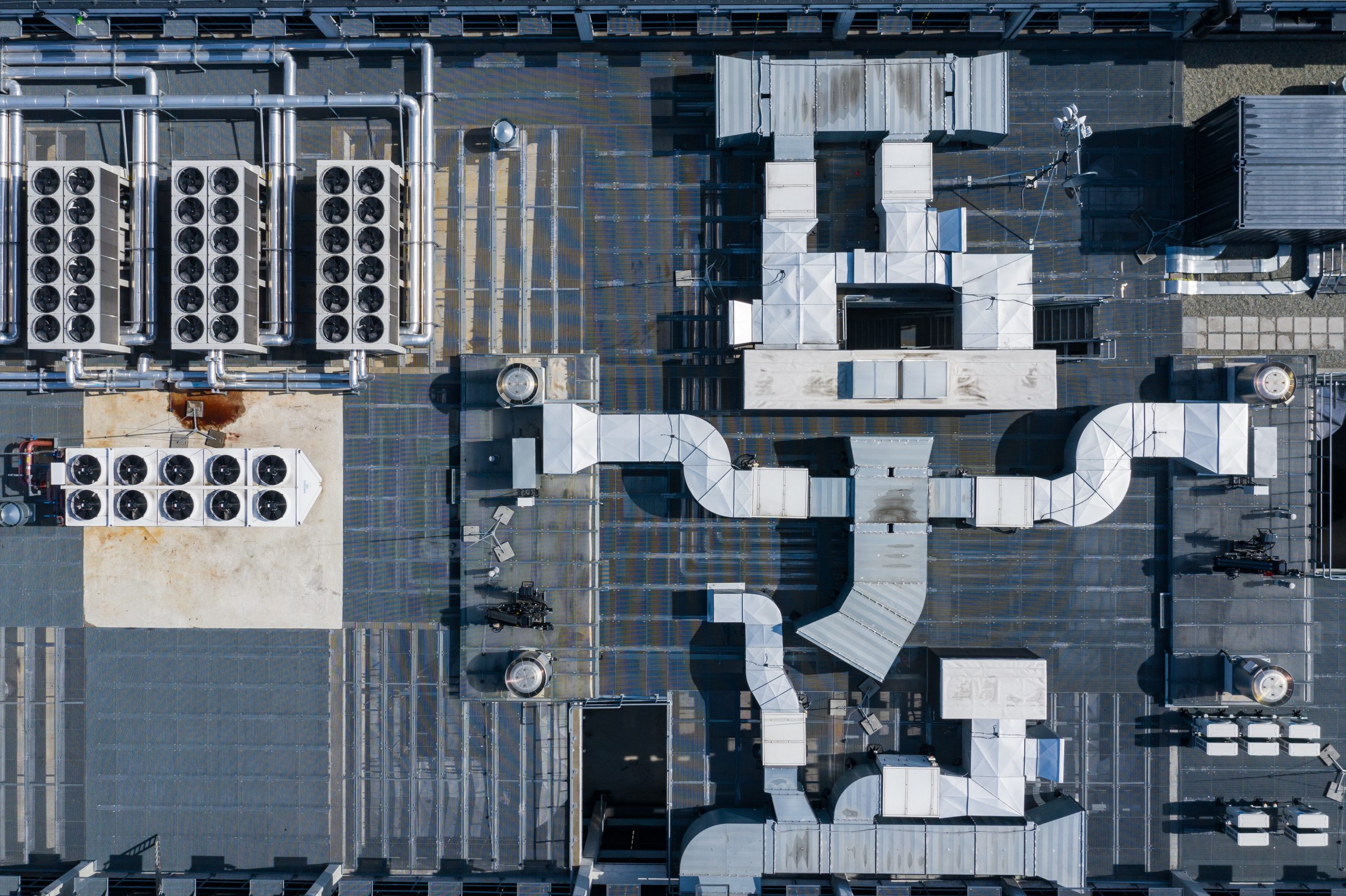

En el entorno industrial actual, donde la eficiencia energética se ha vuelto una prioridad estratégica, los sistemas de aire acondicionado juegan un papel fundamental. En sectores como manufactura, almacenamiento, tecnología o farmacéutica, la climatización no solo busca confort, sino también garantizar condiciones estables para procesos productivos críticos. La tecnología inverter, aplicada a equipos de aire acondicionado industrial, ha emergido como una de las soluciones más efectivas para reducir el consumo energético, optimizar el rendimiento y extender la vida útil del sistema HVAC.

¿Qué es la tecnología inverter y cómo funciona?

La tecnología inverter se basa en un principio sencillo pero poderoso: controlar la velocidad del compresor mediante la variación de la frecuencia eléctrica. A diferencia de los sistemas tradicionales (ON/OFF), donde el compresor opera a máxima capacidad o se apaga por completo, el inverter modula su operación para adaptarse a las necesidades reales de carga térmica.

Esto significa que el compresor no trabaja en ciclos de encendido y apagado, sino que mantiene un funcionamiento continuo y ajustado, con arranques suaves que reducen el consumo energético y el estrés mecánico sobre el sistema.

Ejemplo: Un sistema inverter puede operar al 40%, 60% o 90% de su capacidad según la demanda térmica en tiempo real. Esto se traduce en menores picos de consumo y mayor eficiencia estacional.

Ventajas del inverter en aplicaciones industriales

1. Ahorro energético a gran escala

La ventaja más evidente de la tecnología inverter es su impacto en el consumo eléctrico. Al regular la velocidad del compresor según la carga térmica, se evita el gasto excesivo de energía que ocurre cuando un sistema tradicional arranca y detiene el compresor repetidamente.

Estudios técnicos y mediciones en campo muestran que los sistemas inverter pueden reducir el consumo energético entre un 30% y 50% en comparación con equipos convencionales en instalaciones industriales con demandas variables.

2. Precisión térmica para procesos críticos

Muchas industrias requieren mantener temperaturas constantes y controladas. En laboratorios, centros de datos, cuartos limpios o producción alimentaria, variaciones térmicas pueden generar pérdidas millonarias. El inverter permite un control de temperatura mucho más preciso, con fluctuaciones mínimas y reacción inmediata a cambios en la carga térmica.

3. Mayor vida útil del equipo

Los sistemas inverter trabajan de forma más suave, sin los arranques y paradas bruscas que caracterizan a los compresores tradicionales. Esto no solo reduce el desgaste mecánico, sino que disminuye las vibraciones, protege componentes internos y reduce el mantenimiento correctivo.

4. Menor impacto ambiental

Al consumir menos energía, los equipos inverter reducen las emisiones indirectas de CO₂ relacionadas con la generación eléctrica. Además, muchos de estos sistemas ya operan con refrigerantes de bajo GWP (Global Warming Potential), alineándose con normativas internacionales de sustentabilidad.

Aplicaciones ideales del inverter en HVAC industrial

Aunque la tecnología inverter puede implementarse en casi cualquier entorno, su eficiencia se maximiza en aplicaciones donde la carga térmica es variable:

- Naves industriales con horarios irregulares de producción.

- Plantas de manufactura con procesos intermitentes.

- Centros de datos con alta sensibilidad térmica.

- Edificios de oficinas o corporativos con ocupación fluctuante.

- Sistemas VRF de gran escala en edificios de múltiples zonas.

Factores técnicos para considerar en la selección de un sistema inverter

Al evaluar una solución HVAC industrial basada en tecnología inverter, es importante analizar los siguientes aspectos:

- Perfil de carga térmica: Usar software de simulación para estimar las variaciones de carga a lo largo del día y del año.

- Integración con sistemas de automatización: Verificar compatibilidad con el BMS (Building Management System) existente para un control centralizado.

- Condiciones ambientales de la instalación: Evaluar temperatura exterior, humedad y carga térmica interna.

- Costos de mantenimiento y retorno de inversión: Calcular no solo el ahorro energético, sino los costos de operación y mantenimiento a lo largo del ciclo de vida del equipo.

Conclusión: una inversión inteligente en eficiencia energética

La tecnología inverter no es solo una mejora tecnológica, es una evolución necesaria para las instalaciones HVAC industriales que buscan eficiencia, precisión y sustentabilidad. A medida que las normativas energéticas se vuelven más estrictas y los costos operativos aumentan, invertir en un sistema AC con tecnología inverter representa una decisión estratégica a mediano y largo plazo.

Al adoptar esta tecnología, las empresas no solo mejoran su desempeño energético, sino que se posicionan como actores responsables frente al medio ambiente y la eficiencia operativa.

¿Qué sigue?

Si estás considerando modernizar o diseñar un sistema HVAC industrial con tecnología inverter, es fundamental realizar un análisis técnico integral.